Un viatge en cotxe per la història de la producció

-

- Home

-

- 1 of 24

Tots som ben conscients de com els avenços tecnològics revolucionen profundament les societats i la seva forma de viure. Al final del segle XVIII, la màquina de vapor va obrir les portes a la primera revolució industrial, l’electricitat va suposar la segona revolució industrial, l’electrònica en va ser la tercera i, actualment, ens trobem en la digitalització com a impulsor de la quarta revolució industrial. Un aspecte clau n’és l’organització industrial, o sigui la forma com la producció s’ordena, es gestiona i es controla. Per il·lustrar aquesta idea, farem un viatge per la història de la producció de cotxes.

La primera revolució industrial es va basar en la mecanització dels processos de producció substituint part del treball manual i animal per màquines que utilitzaven vapor. Això va permetre augmentar la producció en poder accelerar certs processos. Tot i els profunds canvis socials i econòmics que va significar la industrialització dels països, des del punt de vista de l’organització del treball era una adaptació dels mètodes de treballs artesanals.

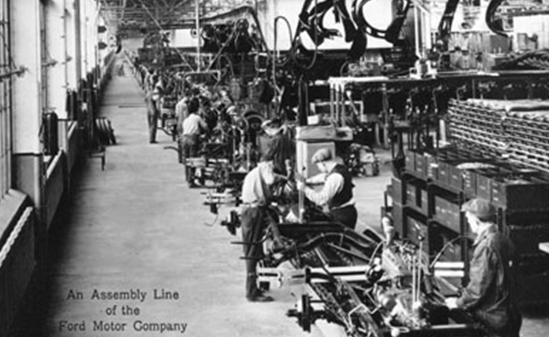

Al principi del segle XX disposar d’un automòbil era un fet a l’abast de molt poca gent. L’automòbil era un bé de luxe que es fabricava de forma artesanal. Als Estats Units, Henry Ford va voler desenvolupar un cotxe que fos per a la gran multitud, robust i a un preu assequible. Per aconseguir-ho va dissenyar una sèrie de cotxes, que els anomenava amb les lletres de l’alfabet (model A, B...). Un fet pel qual Ford és reconegut és pel mètode de producció que va emprar en el model que va representar l'èxit més gran de la companyia, el model T: la línia de muntatge mòbil (notícia). Construir un cotxe mentre es movia sobre una cinta transportadora, i que no fossin els treballadors qui es desplacessin, va suposar una millor utilització dels treballadors i del temps. Amb la idea de fer un procés productiu eficient, va aplicar el concepte d’especialització del treball (els treballadors només feien una part del cotxe, no havien de saber muntar tot el cotxe) i l’estandardització del producte i del procés (el cotxe es dissenyava una vegada i el client s’adaptava a les característiques d’aquest). Però vet aquí que els treballadors van començar a plegar perquè trobaven aquesta forma de treballar avorrida i no els agradava el fet de tenir un temps limitat per dur a terme les tasques. Per incentivar els treballadors, Ford va introduir la paga de 5 $/dia. Aquest salari era el doble del que es guanyava a la competència! Lluny de provocar problemes financers, els millors mecànics del país van anar a buscar feina a la Ford Motor Company, i en disposar de diners van ser també els compradors d’aquests cotxes. El model T de Ford es va començar a vendre el 1908 per 825 dòlars (produït a l’estil tradicional) i el 1925 costa només 260 dòlars. El 1913 s’havia començat a implementar la cadena de muntatge. El resultat és que el temps de producció d’una unitat havia passat de 12,5 hores (750 minuts) a 1,55 hores (93 minuts) el 1914.

Imatge de la línia de muntatge a la Ford Motor Company

Les idees principals associades al sistema productiu de Ford són:

- L’ús de les línies de muntatge per accelerar el procés productiu.

- L’estandardització del producte per fer-ne una producció anticipada i peces estàndards.

- Salaris dels treballadors alts.

Si bé H. Ford no es va inventar tots aquests conceptes, sí que va tenir la capacitat de portar-los a la pràctica en una producció a gran escala i en la manufactura de productes complexos. La indústria d’aquell temps va començar a adoptar les idees presentades fent que hi hagués disponibilitat de molts productes a uns preus assequibles.

A mitjan segle XX un nou paradigma de model productiu agafa força com a resposta a les noves demandes del mercat i a la cerca d’avantatges competitius. Els consumidors poden triar i els aspectes com la qualitat passen a ser importants. Des del Japó es va desenvolupar el que es coneix com a Toyota Production System (notícia), el qual ha evolucionat en el que avui es coneix com a producció ajustada (Lean Manufacturing, en anglès). Aquest sistema es basa en:

- Identificar el valor per part del client.

- Reduir el malbaratament (muda en japonès) de qualsevol classe, que pot venir d’una sobreproducció, d’esperes, de transport innecessari, de sobreprocessament, dels inventaris, de moviments sobrants, de defectes o de la manca d’ús del potencial dels treballadors.

- Buscar millorar el sistema de forma contínua (Kaizen en japonès).

L’aplicació d’aquesta filosofia ha portat Toyota a ser el principal productor de cotxes a escala mundial (informació). Aquests principis s’implementen en diverses metodologies, com la producció just a temps (Just in Time, en anglès), i els han adoptat multitud d’indústries, no només de manufactura.

Actualment, estem immersos en la quarta revolució industrial on la robòtica, la intel·ligència artificial o el big data entre altres s’estan desplegant i avui encara no en coneixem els límits i les aplicacions. Les diverses tecnologies busquen portar la producció cap a sistemes productius intel·ligents, sistemes que siguin flexibles i capaços d’adaptar-se a situacions canviants. D’aquesta manera, les màquines podran tenir un comportament similar al que podem tenir les persones, en el sentit que es poden reajustar segons l’entorn (efectuant tasques més complexes i no només repetitives). Elon Musk vol fer de Tesla una fàbrica de cotxes (elèctrics) totalment automatitzada, on la intervenció de la mà d’obra sigui mínima i el procés productiu estigui optimitzat per poder-ne augmentar la velocitat de producció. Per contra, això demana una inversió en capital i una demanda d’aquests cotxes molt alta. Musk il·lustra el concepte que vol implementar com a procés productiu com “la màquina que construeix la màquina” (notícia). En els anys vinents veurem l’impacte que té aquesta proposta i si és reproduïble a altres sectors.